1、汽车轻量化的意义和途径

2017年我国汽车产销2372.29万辆和2349.19万辆,同比增长7.26%和6.86%;产销突破2300万辆创历史新高,再次刷新全球记录,已连续六年蝉联全球。其中,乘用车产销1991.98万辆和1970.06万辆,同比增长10.15%和9.89%;商用车产销380.31万辆和379.13万辆,同比下降5.69%和6.53%。

汽车保有量的持续攀升,不仅给能源带来危机,同时传统汽车排放的尾气给环境带来了巨大的危害。去年及今年,全国大面积持续长时间被雾霾笼罩,空气质量已经达到了严重污染程度,如何控制和降低汽车尾气排放带来的污染也是亟需解决的一大课题。

据统计,车重每减少100公斤,二氧化碳排放可减少约5克/公里,可见,汽车轻量化对节能降耗有着非常重要的意义

2、铝合金型材的优势

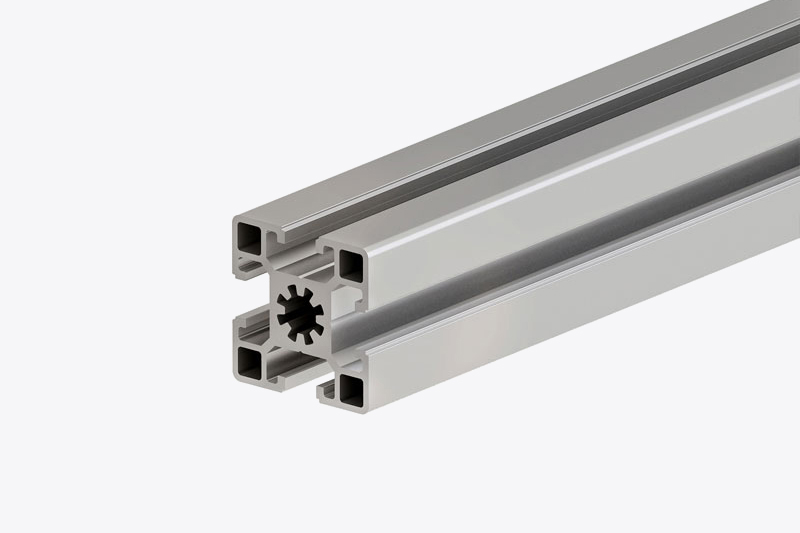

铝合金型材具有一系列优良特性,诸如密度小,比强度和比刚度高、弹性好、抗冲击性能良好、耐腐蚀、耐磨、高导电、高导热、易表面着色,良好的加工成型性以及高的回收再生性等,

因此,在工程领域内,铝一直被认为是“机会金属”或“希望金属”,铝工业一直被认为是“朝阳工业”。铝合金型材大量用于汽车工业,无论从汽车制造、汽车运营、废旧汽车回收等方面考虑,它都带来巨大的经济效益和社会效益,而且随着汽车产量和社会保有量的增加,这种效益将更加明显。

3、铝合金型材在汽车上的应用实例

汽车用铝合金型材应用有:保险杠防撞梁、吸能盒、车门防撞梁、仪表盘支架、底盘件、车身结构件、油管、导轨、行李架、热交换器等截面一致且形状复杂的构件。

1) 铝合金防撞梁:铝合金防撞梁已经在合资品牌的中高端车型上基本普及,正在向低端车型以及国产车型发展。由于减重效果明显,在为了几年内,有望全面替代钢防撞梁。横梁主要材料有6082、7003,吸能盒有6060,底板和拖钩套为6082。

2) 仪表盘支架:仪表盘支架主用到的型材有6061和6063,结构相对简单,减重效果好,对整车的降噪有明显的作用,越来越多的车型开始采用。

3) 底盘件:底盘零件已经有越来越多进行了铝化,并且逐渐从铸件改成了型材件,材料主要有6061和6082。

4) 全铝车身乘用车:目前乘用车采用全铝车身结构的车型都是一些国外的高端车型货超级跑车,如奥迪A8和A2、捷豹XJ等,为型材、板材和铸件相结合。而国内的轿车全铝车身主要应用于新能源电动车上,主要由型材做成框架。材料有6063、6061和6082等合金。

4、铝合金型材在汽车上的发展趋势

由于铝合金挤压型材可以简单地生产出钢铁无法生产的各种复杂断面结构的型材,作为汽车轻量化的有效手段之一备受关注。挤压型材由于其重量轻,刚性好,作为结构材料广泛应用在汽车的各个部位。

随着铝加工技术的发展,型材的高精度三维弯曲加工技术,以及6×××系合金材料的组织控制和均一性屈服强度控制热处理技术的确立,使挤压型材在汽车上的应用空间得到了极大的发展。部分车型的铝型材使用量已经从90年代的百分之几上升到百分之二十几,甚至百分之三十以上了。

由于铝合金框架的车体无论从减重,还是从刚性对比上,都比钢制车体有很大的提高,因此,给全铝车身框架的发展提供了很好的发展空间。

5、常用汽车用挤压铝合金

汽车用挤压克拉玛依铝材90%以上是用系合金生产的

汽车工业常用的挤压铝合金有3003、3103、5049、6005、6005A、6060、6061、6082、6063、6082、7001、7003、7005、7021、7029、7129合金等,它们的合金元素化学成分见表3-2,力学性能见表3-3。3×××系合金用于挤压管材,而7×××系合金多用于生产保险杠等。

6、借助新能源汽车的发展大力推广铝合金的应用

中央财政继续实施补贴政策,以保持政策连续性,加大支持力度,以此推广新能源汽车应用,促进节能减排。

目前的新能源汽车主要以电动汽车为主,而电动汽车的电池能量密度在短期内很难有大的突破,导致电池重量难以下降。因此,车身轻量化就成了必然的选择。而铝合金作为更佳的轻量化材料,自然就会迎来很好的发展机遇。把握好这一政策,将积极促进铝合金汽车零部件产业转型升级,向节能型、环保型、高技术型和高质量型发展。

了解更多的铝材请关注我们大石桥市永盛铝材有限公司。

上一篇:克拉玛依怎样保证铝型材的硬度?