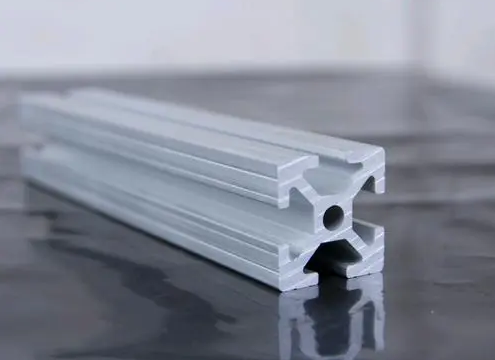

阿里角铝型材 铝型材焊接技术加工生产工艺

铝型材和铝型材具有密度低、强度高、热导率高、耐腐蚀性能好、物理机械性能好等优点,在工业产品中得到广泛应用。长期以来,由于焊接方法和焊接工艺参数选择不当,铝型材零件在焊接后因应力集中过大或焊缝气孔、夹渣、未焊透等缺陷而严重变形,焊缝金属开裂或气孔严重影响产品质量和性能。

1 铝型材材料特点

铝是一种银白色的轻金属,具有良好的塑性、高的导电性和导热性,以及抗氧化性和耐腐蚀性。铝容易氧化产生氧化铝膜,容易在焊缝中产生夹杂物,从而破坏金属的连续性和均匀性,降低其力学性能和耐腐蚀性。常见铝型材母材和焊丝的化学成分和力学性能见表1。

2 铝型材进行材料的焊接技术难点

(1)易氧化。

(2)容易产生毛孔。氢是铝和铝型材焊接中气孔的主要原因。由于液态铝可以溶解大量的氢,而固态铝几乎不溶解氢,当熔池温度冷却并快速凝固时,氢逸出已经来不及,很容易在焊缝处堆积形成气孔。目前很难完全避免氢孔,氢的来源很多,如电弧焊气氛中的氢、铝板和焊丝表面吸附的空气中的水分等。实践证明,即使按照GB/T4842标准氩气纯度在99.99%以上,当水分含量达到20ppm时,也会出现大量致密气孔,当空气相对湿度超过80%时,焊缝中会明显出现气孔。

(3)焊缝变形大,裂纹形成趋势大。铝的线膨胀系数和结晶收缩率约为钢的两倍,容易产生焊接变形的内应力。

(4)铝的热导率高(纯铝为0.538 cal/cm.s.℃)。它大约是钢的4倍,所以焊接铝和铝型材时,比焊接钢时消耗更多的热量。

(5)合金设计元素的蒸发的烧损。

上一篇:阿里铝及铝型材腐蚀的基本类型

下一篇:阿里工业铝型材如何进行喷涂清洗?